オリジナル(英文)のFAQは下記リンクからご参照可能です。

1 力/トルク システムはどのように選べばよいですか?

- 1.1 力/トルク システム一式には何が含まれていますか?

- 2.1 測定範囲と最大過負荷

- 2.2 測定の不確かさ

- 2.3 分解能

- 2.4 繰返し精度

- 2.5 信号性能(データ・レート、ノイズ、遅延など)

- 3.1 負荷モニタリング

- 3.2 ケーブル管理

- 3.3 センサ出力ドリフトの管理

- 4.1 力/トルク システムには何が付属していますか?

- 4.2 較正ファイルはどこにありますか?

- 4.3 F/Tのシリアル番号は一致していなければなりませんか?

- 4.4 力とトルクの値を指定した単位で取得するにはどうすればよいですか?

- 4.5 センサの精度や健全性を評価するにはどうすればよいですか?

- 4.6 力とトルクの測定値が意味をなさないのはなぜですか?

1.1 力/トルク システム一式には何が含まれていますか?

力/トルク システムは、較正されたセンサ/トランスデューサとシステムインターフェースで構成されます。センサはX、Y、Z軸の、力とトルクの6軸を測定します。

システムインターフェースは、信号の調整とユーザーのシステムへの通信を行います。

センサの中には、インターフェース電子回路が本体に内蔵されているもの、または外付けハードウェアが必要なものがあります。見積りの際はセンサ型式、較正値、システムインターフェースを指定する必要があります。

1.1.1 適切なセンサの選定方法について教えてください。

モデルの選定は、以下に基づいて行われます

- 負荷の大きさ

- サイズ要件

- IP 保護構造 (環境要因)

- 精度と分解能

参考URL:

・ 力/トルク センサの選択: https://www.ati-ia.com/products/ft/ft_Selection.aspx

・ 力/トルク センサアプリケーションワークシート:https://www.ati-ia.com/Library/documents/FT_Sensor_Application_Form.pdf

1.1.2 センサモデルに適した較正を選択するには?

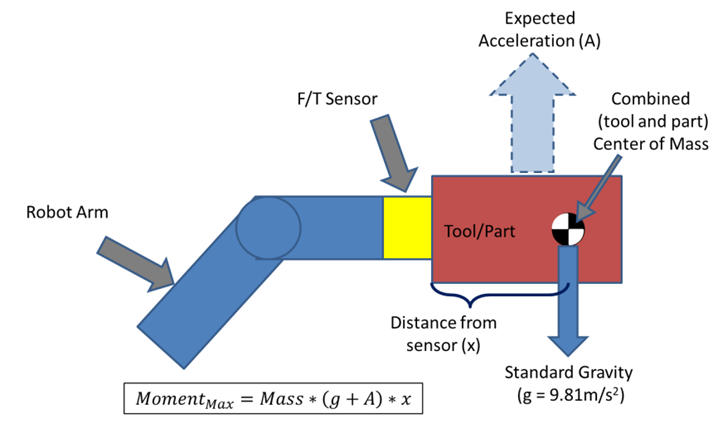

正しい較正を選択するには、センサにかかる最大モーメント荷重を考慮してください。

通常、モーメント値が正しいセンサモデルと較正範囲を選択する際の決定要因になります。

ロボットアプリケーションでは、最大モーメント荷重は、通常ロボットのエンドエフェクタの加速による動的荷重です。

このため、通常は速度/パワー設定によって最大加速度が決まることから、ロボットの速度/パワー設定を考慮する必要があります。

較正レンジを選択する際に考慮すべき内容:

・選択したキャリブレーションによって、感知範囲、解像度、精度が決まります。

・センサにかかる力はすべてこの範囲内に収める必要があります。

・標準センサには1つの較正が付属しています。

・較正値を追加できる製品もあります。

・各センサは、選択された範囲に一意に較正され、FTxxxxx 番号で識別されます。

センサとそのインターフェースは、同一なFTxxxxx 番号です。

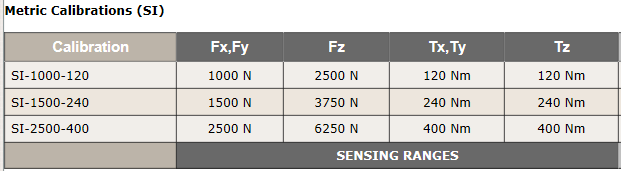

システムインターフェース較正オプション

| NET F/T | 対応センサ・モデル較正の任意の組み合わせ。 |

| DAQ F/T | デュアル較正が可能。2つのレンジは隣接している必要があります (例:スモールとミディアム、ミディアムとラージ)。 (一方のレンジは他方のレンジの半分でなければなりません)。 |

| Axia システム | Axia80は2つの較正が標準装備されています。 |

1.1.3 アプリケーションに適したシステムインターフェースを選ぶには?

システムインターフェースは、信号の調整とユーザーのシステムへの通信を行います。変換器本体にインターフェースが内蔵されているものもあれば、外付けのハードウェアが必要なものもあります。

システムインターフェースの記載箇所をご参照:https://www.ati ia.com/products/ft/ft_SystemInterfaces.aspx

システムインターフェースを選択する際、考慮すべき点がいくつかあります。

ロボットコントローラやPLCの要件に基づいてインターフェースが非常に明確な場合もありますが、システムやアプリケーションによっては、選択が明確でない場合もあります。よくある質問については、以下のセクションを参照してください。

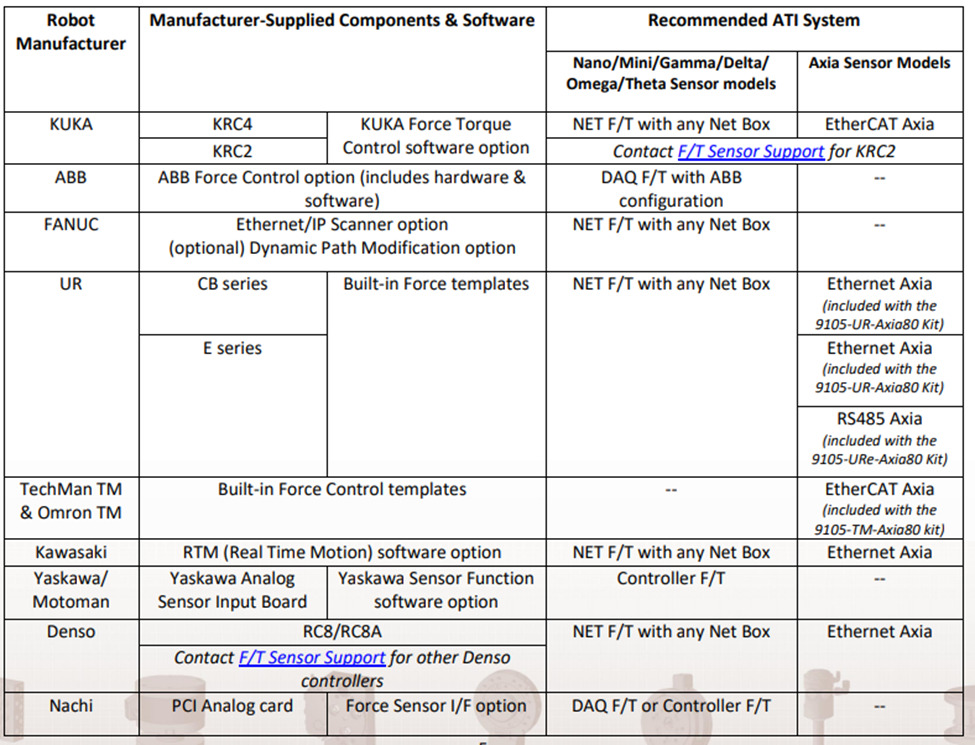

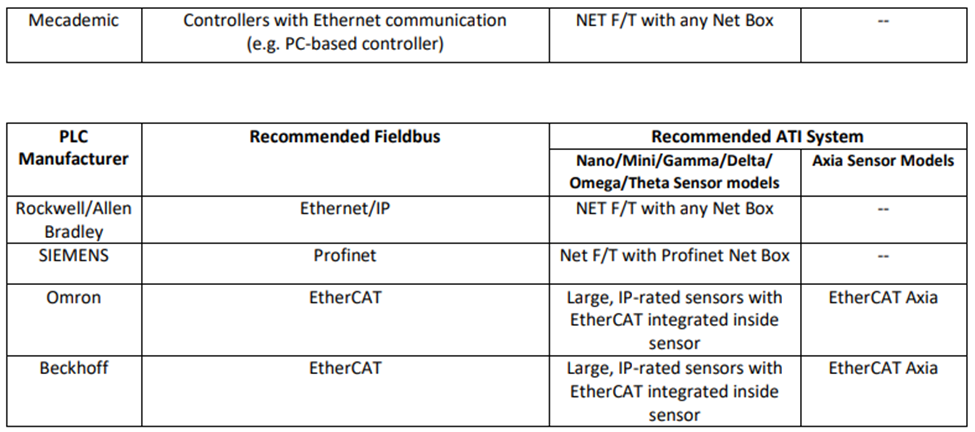

1.1.3.1 ロボットまたはPLCで使用できるシステムインターフェースは?

ロボットの力制御または力検知にATIセンサを使用するための、最も一般的なシステムインターフェースです。

ご使用のロボットやソフトウェアパッケージによっては、他のシステムとの互換性がある場合があります。

センサをロボットに取り付けるには、インターフェースプレートが必要な場合があります。

1.1.3.2 研究プロジェクトにはどのようなシステムインターフェースを使用すべきですか?

データ収集のために、ほとんどの研究者は DAQ F/T インターフェースを使用します。これは、多くの市販のデータ収集デバイスで読み取りおよび同期が可能なアナログ信号を提供します。ATIはNational Instruments社製のDAQデバイスを提供しています、

また、それらを使用するためのLabVIEW VIを含むオープンソースソフトウェアを提供しています。

これにより、他の実験と簡単に統合することができます。

1.1.3.3 リアルタイムシステムにはどのセンサインターフェースを選べばよいですか?

一般的に、ATI F/Tインターフェースは、ロボットシステムよりも高速で動作します。高速通信やアクティブな力制御システムを指す場合、「リアルタイム」と呼ばれます。これは科学的な定義である「ハード・リアルタイム・システム」とは区別されます。

リアルタイムシステムでATIセンサを使用する最も一般的な方法

・EtherCAT F/T

・PCI ExpressまたはPXI Express DAQデバイスによるDAQ F/T

・ロボット力制御パッケージで使用されるその他の特定の F/T インターフェース

リソース

・リアルタイムオペレーティングシステムに関するNational Instrumentsホワイトペーパー: http://www.ni.com/whitepaper/3938/en/

・EtherCAT技術紹介と概要: https://www.ethercat.org/en/technology.htm

2 測定性能はどのように定義されますか?

ATI力/トルクセンサの測定性能は、レンジ、不確かさ、分解能、再現性、信号性能によって定義されます。

2.1 測定範囲と最大過負荷

2.1.1 センサの測定範囲とは何ですか?

力/トルク センサの測定範囲、または較正範囲は、その較正によって定義されます。F/T センサは、固定の力とトルクの負荷範囲内で負荷を測定するように較正されています。

この較正された負荷範囲を超えないように注意する必要があります。ほとんどの ATI 力/トルク センサは、一千万 回の完全反転単軸フルスケール負荷に耐えられる定格です。センサは、適用される負荷が較正範囲内にある限り、定格仕様内で動作するように設計されています。

2.1.2 センサにかかる荷重が較正範囲を超えるとどうなりますか?

通常、センサのキャリブレーション範囲を超えると、電子機器が飽和し、負荷がキャリブレーション範囲内に減少するまでシステムの出力は無効になります。過負荷制限 (FAQ セクション 2.1.4 を参照) はキャリブレーション範囲よりも高いですが、疲労によりセンサの寿命が短くなるため、キャリブレーション範囲を超えることはお勧めしません。

また、センサが飽和すると、負荷がキャリブレーション範囲を超えた場合 1N か 10,000N なのかを判断できなくなります。キャリブレーションされた負荷範囲外の負荷は、センサに永久的な損傷を与える可能性があります。このため、最大の力と最大のトルクを超えるキャリブレーション範囲を選択することが重要です。

センサは、最大キャリブレーション範囲と過負荷制限の間の限られた負荷に耐えられるように設計されています。ただし、キャリブレーション範囲と過負荷制限の間の領域でセンサを使用すると、センサの寿命が短くなります。

2.1.3 飽和(サチュレーション)エラーとは何ですか?

飽和エラーは較正された範囲を超えることによって発生します。

飽和(サチュレーション)エラー、ゲージ範囲外エラー、 または 「Force/Torque Out of Range Error 」は、6つのF/T軸[Fx、 Fy、Fz、Tx、Ty、Tz]の較正範囲を超えた場合に発生します。

較正された範囲を超えると、一時的に測定値が無効になります。

下図を参照)。F/T データがどのように較正されるかの詳細については、『Transducer Section Manual』を参照してください。

飽和エラーが恒久的で、センサからすべての負荷を取り除いても消えない場合は、センサが損傷している可能性があります。センサが飽和エラーを継続して表示している場合は、F/Tセンサ サポートまでご連絡ください。

2.1.4 単軸過負荷とは何ですか?

力/トルクセンサの単軸過負荷定格は、センサに致命的な損傷を与える可能性のある1回限りの負荷を示します。これらの限界値は機械構造の物理的特性によって定義されるため、過負荷が発生するためにセンサに電力が供給されたり、F/Tシステムに接続されたりする必要はありません。複数の軸の複雑な/複合的な負荷は、過負荷限界値を減少させます。センサモデルは、校正範囲に関係なく同じ単軸過負荷仕様を持ちます。

Nano17のような校正荷重範囲が小さいセンサの場合、デバイスの取り扱いと設置には特に注意が必要です。取り扱いを誤ったり、取り付けボルトを締めすぎたりすると、過負荷の限界を超え、これらのセンサに永久的な損傷を与える可能性があります。

重要な注意 センサは校正された負荷範囲を超える動作に対して定格されていません。校正された荷重範囲を超えると、センサの疲労寿命が劇的に短くなる可能性があり、より大きな荷重をかけると、より大きな損傷リスクが生じます。センサは校正された荷重範囲内でのみ使用してください。測定範囲と飽和に関するFAQのセクションを参照してください。(3.1.1 過負荷による故障を防ぐには?)

2.2 測定の不確かさ

2.2.1 測定の不確かさとは?

「測定の不確かさ」とは、一般に「精度」と呼ばれるもので、測定の真の値が存在する可能性のある値の範囲のことです。ATI 力/トルクセンサの測定不確かさは、力/トルク測定におけるいくつかの誤差要因を考慮して見積もられています。定常状態の温度を想定した場合、非線形性、ヒステリシス、クロストークなどによる誤差は、センサの測定不確かさの精度に織り込まれます。

力/トルク・システムのフルスケール測定の不確かさは、センサの最大校正レンジに対するパーセンテージで示されます。各センサの各測定軸には、その軸の絶対測定不確かさを計算するために使用される独自の測定不確かさパーセンテージと校正レンジがあります。以下のFAQセクション2.2.2を参照してください。

システムの精度はモデルと校正に依存します。お客様のシステムのフルスケール測定の不確かさパーセントは、見積書とセンサの校正証明書(センサがATIから出荷される際に提供されます)に記載されています。

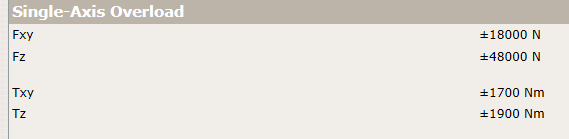

2.2.2 力(±N)とトルク(±Nm)の単位で測定の不確かさを計算するには?

以下は、X 軸(Fx)の力測定値の測定不確かさを決定する方法を示す例です。この例では、メートル校正付きのGammaセンサを使用しています: SI-130-10 を使用しています。このモデルと校正の場合、Fxのフルスケール測定範囲は130Nで、Fxのフルスケール測定の不確かさは±1.00%FSです。この%FS定格を校正された測定範囲に適用すると、130Nの1.00%は1.3Nであることがわかります。これは、Fx軸のF/Tシステム測定値が、-130N~+130Nの校正範囲内にあるFx荷重の±1.3N以内に収まることを意味します。Fx軸に50Nの荷重が加えられた場合、真の測定値は50N±1.3Nの範囲内、すなわち48.7Nから51.3Nになります。下図参照。

2.2.3 非線形性とは?

非直線性は、ゼロ負荷からフルスケールまでの理想的な直線応答からの測定における偏差です。

2.2.4 ATI F/Tセンサの非直線性とは何ですか?

ATI F/T センサの非直線性の影響は、フルスケール測定の不確かさ仕様に考慮されています。

2.2.5 ヒステリシスとは何ですか?

完全に反転したヒステリシスとは、負方向にフルスケールの荷重を加えて除去した後のゼロ読みと、正方向にフルスケールの荷重を加えて除去した後のゼロ読みの差です。

2.2.6 ATI F/Tセンサのヒステリシス仕様は?

ATI F/T センサのヒステリシスの影響は、フルスケール測定の不確かさ仕様に考慮されています。

2.2.7 クロストーク(多軸干度)とは何ですか?

クロストークとは、ある軸に沿って純粋に加えられた負荷が、別の軸に出力を引き起こすときに見られる誤差のことです。

2.2.8 ATI F/Tセンサのクロストーク

ATI F/T センサのクロストークの影響は、フルスケール測定の不確実性仕様で考慮されます。

2.2.9 センサは正確に読み取っていますか?

センサの精度をテストするには、FAQ セクション 4.5「4.5 センサの精度や健全性を評価するにはどうすればよいですか?」を参照してください。

2.3 分解能

2.3.1 ATI F/T センサの分解能はどのように定義されていますか?

分解能とは、センサが検出できる力またはトルクの最小の変化です。たとえば、分解能が 1/10N (0.1 N) のセンサは、1/10N という小さな変化を検出することができます。センサの分解能は、モデル、システム インターフェイス、およびキャリブレーションによって異なります。分解能はセンサ モデル ページに記載されています。

2.4 繰返し精度

2.4.1 ATI F/T センサの繰返し精度はどのように定義されていますか?

繰返し精度とは、同じ条件下で同じ負荷が繰返し加えられたときに、同じ出力を再現するセンサの能力です。

2.4.2 センサの繰返し精度は?

定常熱条件下では、標準 ATI センサの典型的な繰返し精度は、フルスケール測定不確かさの 20% より優れています。たとえば、メトリック SI-130-10 校正の Gamma を考えてみましょう。セクション 2.2.2 では、Fx の絶対測定不確かさは ± 1.3N と決定されています。± 1.3N の 20% は ± 0.26 N なので、Fx の典型的な繰返し精度は ± 0.26 N より優れていると予想できます。

2.5 信号性能(データ・レート、ノイズ、遅延など)

2.5.1 F/T システムのデータ・レートはどのくらいですか?

システムインターフェースウェブページの「異なるF/Tシステムタイプのデータレート」表を参照してください。

2.5.2 F/Tシステムのレイテンシ(遅れ時間)はどのように定義されていますか?

レイテンシは、負荷が出力されてユーザーが受信するまでにかかる時間として定義されます。言い換えると、負荷がセンサに適用されてから出力がユーザーのシステムに送信されるまでの時間です。

各システム インターフェイスの定格レイテンシは、システム インターフェイス Web ページの「さまざまな F/T システム タイプのデータ レート」表に記載されています。

2.5.3 力/トルク測定信号のノイズの原因は?

信号ノイズは、機械的振動から電磁干渉、無線周波数干渉まで、あらゆる原因で発生する可能性があります。増幅されていないアナログ信号はノイズの影響を最も受けやすいため、Nano および Mini センサのユーザーは、測定エリア周辺のノイズ源に注意する必要があります。

ほとんどの場合、単純なローパス フィルターでノイズの影響をほとんど軽減できます。

3 ベストプラクティス

3.1 負荷モニタリング

3.1.1 過負荷による故障を防ぐには?

過負荷による故障を防ぐために、センサの取り扱い、組み立て、操作中は常に飽和(サチュレーション)を監視することをお勧めします。飽和エラーが検出された場合は、負荷をすぐに取り除き、センサに損傷がないか評価する必要があります。

ゲージの飽和の可能性 (または Axia モデルでは、ゲージ範囲外エラーと F/T 範囲外エラー) がないか常にシステムを監視するのがベスト プラクティスです。これらのエラーのいずれかが生成されると、適用された負荷を減らしてエラーが除去されるまで、すべての F/T 測定が無効になります。デジタル システムでは、ステータス コードでこれを監視できます。飽和または範囲外の状態が発生すると、「エラー」ビットが設定されます。DAQ F/T システムでは、6 つのゲージ出力電圧 (SG0 ~ SG5) を監視して、ゲージ出力が許容範囲内にあり、飽和していないかどうかを確認します。これらの状態の詳細と、キャリブレーション範囲内にとどまることがなぜ重要なのかについては、FAQ の飽和セクションと過負荷セクションを参照してください。

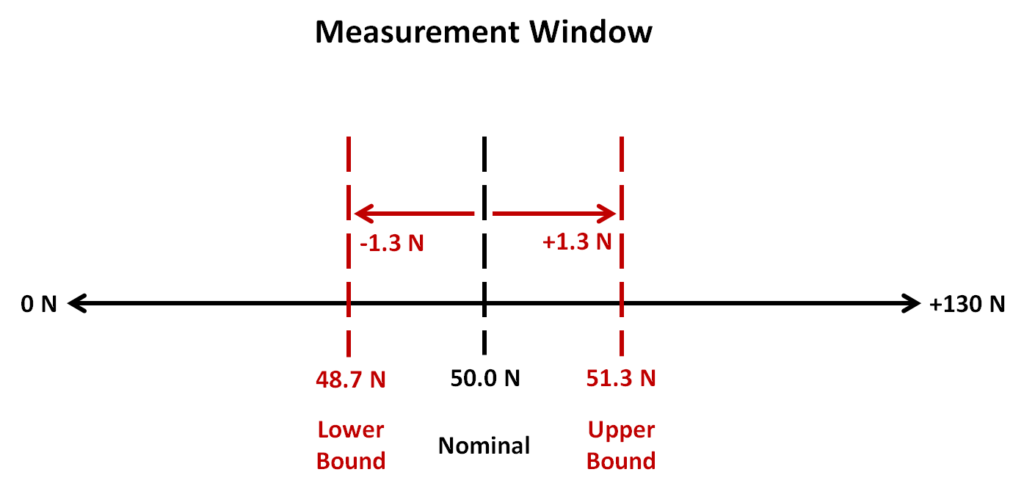

3.2 ケーブル管理

3.2.1 トランスデューサケーブルの最小曲げ半径は?

F/T センサを設置するときは、ケーブル管理の標準的なベスト プラクティスに従って、センサや近くの他の機器が動作中に損傷しないようにする必要があります。トランスデューサー ケーブルは、プロセスの動作範囲全体にわたって、ストレスがかかったり、引っ張られたり、ねじれたり、切断されたり、その他の損傷を受けたりしないように配線する必要があります。ケーブルのストレスを最小限に抑えるために、適切な張力緩和策を講じる必要があります。

トランスデューサ セクション マニュアルのセクション 3.3 の図 3.6

センサケーブルの直径、最小曲げ半径などの詳細については、トランスデューサ セクション マニュアルのセクション 3.3 を参照してください: http://www.ati-ia.com/app_content/documents/9620-05-Transducer%20Section.pdf

Axia ケーブルの曲げ半径の詳細については、特定のセンサタイプに一致する Axia マニュアルを参照してください。

https://www.ati-ia.com/app_content/documents/9610-05-Ethernet%20Axia.pdf

https://www.ati-ia.com/app_content/documents/9610-05-EtherCAT%20Axia.pdf

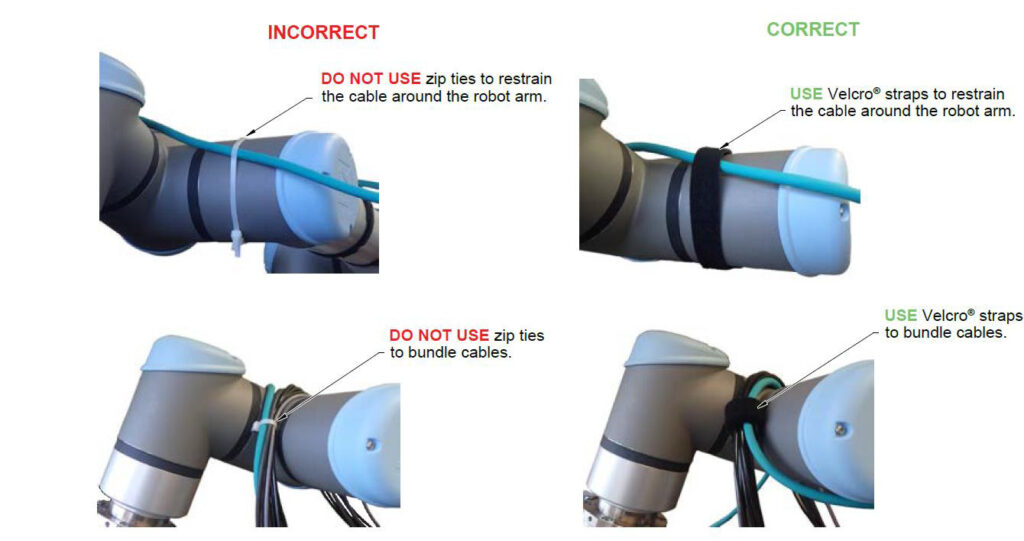

3.2.2 F/Tケーブルを正しく拘束して固定するには?

ケーブル タイ/結束バンドは、センサケーブルを固定したり配線したりするために使用しないでください。ケーブル タイを使用すると、ケーブルに高いストレスがかかり、摩耗が加速し、早期故障の可能性が高まります。代わりに、フック アンド ループ ストラップまたはベルクロ ストラップを使用してケーブルを固定する必要があります。ケーブルが擦れてしまうようなアプリケーションの場合は、代わりに緩いプラスチック製のスパイラル ラップを使用して保護する必要があります。このようなデバイスは、ケーブルを適切に固定しながら、ケーブルが十分に曲げたり移動したりできるように特別に設計されています。

3.3 センサ出力ドリフトの管理

3.3.1 センサ出力ドリフトとは?.

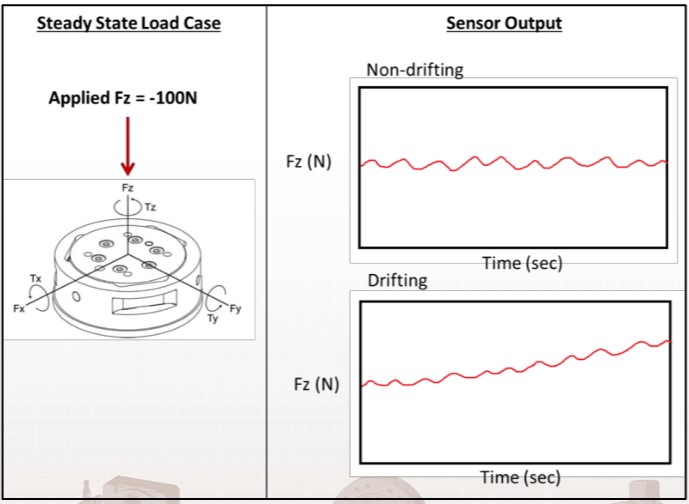

センサ出力ドリフトは、温度やゲージ励起電圧の変化など、いくつかの要因により、時間の経過に伴う測定値の変化です。

図: 単純な適用荷重と、ドリフトデータと非ドリフトデータの比較の例。

3.3.2 センサ出力ドリフトはどのように管理すればよいですか?

ひずみゲージ式計測器ではよくあることですが、出力ドリフトは長期間にわたって正常であり、想定されるものです。出力ドリフトを減らすには、センサの温度が均一で静的であることを確認してください。センサは使用前に 30 ~ 45 分間ウォームアップしておくことをお勧めします。また、測定前にセンサにバイアスをかけてください。

お客様は、各タスクまたは測定期間の前にセンサをバイアス/風袋引き/ゼロとしてください。たとえば、お客様が 30 ~ 60 秒ごとに定期的な操作を実行している場合、これらの各サイクル/操作の前にセンサにバイアスをかける必要があります。頻繁にバイアスをかけると、長期間にわたって行われる測定に影響を与える出力ドリフトの影響が軽減されます。

バイアス コマンドが発行されると、現在の負荷レベルが新しいゼロ ポイントとして設定されます。バイアス コマンドはドリフトを止めるのではなく、累積ドリフトの影響を取り除き、出力をゼロに戻して再度測定を実行します。周囲の温度勾配または条件によってセンサの温度が変化すると、結果としてドリフトが発生します。熱ドリフトの影響を減らすために、必要に応じてセンサにバイアスをかけてください。

センサ出力ドリフトの詳細については、次のドキュメントを参照してください: https://www.ati-ia.com/Library/Documents/DriftExplanation.pdf

4 力/トルク センサシステムの使用方法は?

4.1 力/トルク システムには何が付属していますか?

ATI は、力/トルク センサの出荷時に、キャリブレーション ファイル、製品情報、およびマニュアルを電子メールで送信可能です。このメールには、購入したシステムのすべてのコンポーネントに対応するマニュアルとソフトウェアのダウンロードリンクも含まれています。これらのマニュアルとソフトウェアは、ATI のウェブサイトからも直接ダウンロード可能です。

2017年11月28日以降に出荷または再キャリブレーションされたセンサの場合、キャリブレーション ファイルも ATI のウェブサイトから直接ダウンロードできます。

マニュアル: http://www.ati-ia.com/products/ft/ft_literature.aspx

データ ファイルとデモ プログラムを含むソフトウェア: http://www.ati-ia.com/Library/download.aspx

キャリブレーション ファイル: http://www.ati-ia.com/Library/Software/FTDigitaldownload/getcalfiles.aspx

シリアル番号付きキャリブレーション番号については、FAQ セクション 4.3 を参照してください。

4.2 較正ファイルはどこにありますか?

各F/Tシステムの校正ファイルは、センサの出荷時、お客様に電子メールでも送信されます。

システムが 2017 年 11 月 28 日以降にキャリブレーションされている場合、キャリブレーション証明書や必要な構成ファイルを含むキャリブレーション ファイルは、次の Web ページからダウンロードできます: https://www.ati-ia.com/Library/Software/FTDigitaldownload/getcalfiles.aspx

4.3 F/Tのシリアル番号は一致していなければなりませんか?

F/T システム コンポーネントは、マッチング セットとして一緒に校正されます。つまり、正確な測定を保証するには、すべての FTxxxxx シリアル番号が一致している必要があります。注: F/T シリアル番号が一致していない F/T システムは、正常に動作しているように見えますが、正確な測定は行いません。

マッチングの例を以下に示します。

4.4 力とトルクの値を指定した単位で取得するにはどうすればよいですか?

コントローラー FT、Net FT、EtherCAT、ワイヤレス FT インターフェイス、および Axia センサの場合、この計算はインターフェイスによって行われます。DAQ、NET CAN OEM、TWE、およびデジタル FT の場合、ユーザー システムで処理する必要があるマトリックス計算があります。

DAQ システムの場合:

これは、.cal ファイルの 6×6「ユーザー軸」キャリブレーション マトリックス (2 番目のマトリックス) を使用したマトリックス計算です。.cal ファイルは、メモ帳などのテキスト エディターで開くことができます。

各データ ポイントは、6 つの電圧 SG0 SG1 SG2 SG3 SG4 SG5 になります。[6×1] 電圧ベクトルは、マトリックス計算と [Useraxis 6×6 キャリブレーション マトリックス] を使用して処理し、力とトルクの出力ベクトル [Fx Fy Fz Tx Ty Tz](ニュートン、ニュートン メートル) を提供する必要があります。実装は次のようになります:

[6×6][6×1]=[6×1]

[UserAxis6x6 キャリブレーション マトリックス][SG0 SG1 SG2 SG3 SG4 SG5] = [Fx Fy Fz Tx Ty Tz]

マトリックスの計算を詳しく見てみると、

Fx = SG0constant0 + SG1constant1 + SG2constant2 + SG3constant3 + SG4constant4 + SG5constant5

Fy = SG0constant0 + SG1constant1 + SG2constant2 + SG3constant3 + SG4constant4 + SG5constant5

Tz = SG0constant0 + SG1constant1 + SG2constant2 + SG3constant3 + SG4constant4 + SG5constant5

「手動キャリブレーション」スプレッドシートを使用すると、計算が正しく実行されているかどうかを再確認できます: http://www.ati-ia.com/library/software/daq_ft/DAQ%20FT%20Manual%20Calculations.zip

「キャリブレーションのロード」ボタンを使用して、キャリブレーション マトリックスをロードします (マクロが許可されている必要があります)。

NETCANOEM、TWE、またはデジタル F/T 計算については、適切なマニュアルを参照してください。

カウントの説明:

カウントを力あたりのカウント (CpF) とトルクあたりのカウント (CpT) で割ります。

すべての ATI デジタル システム (Controller FT、NET FT、EtherCAT、Wireless FT、Digital FT、Axia*) は、力とトルクの値をカウントとして報告します。力単位あたりのカウント数 (CpF) とトルク単位あたりのカウント数 (CpT) はキャリブレーションによって指定され、キャリブレーション ファイルで確認できます。詳細については、F/T インターフェースのマニュアルを参照してください。

*Axia センサの場合、キャリブレーション ファイルはありません。CpF および CpT = 1,000,000

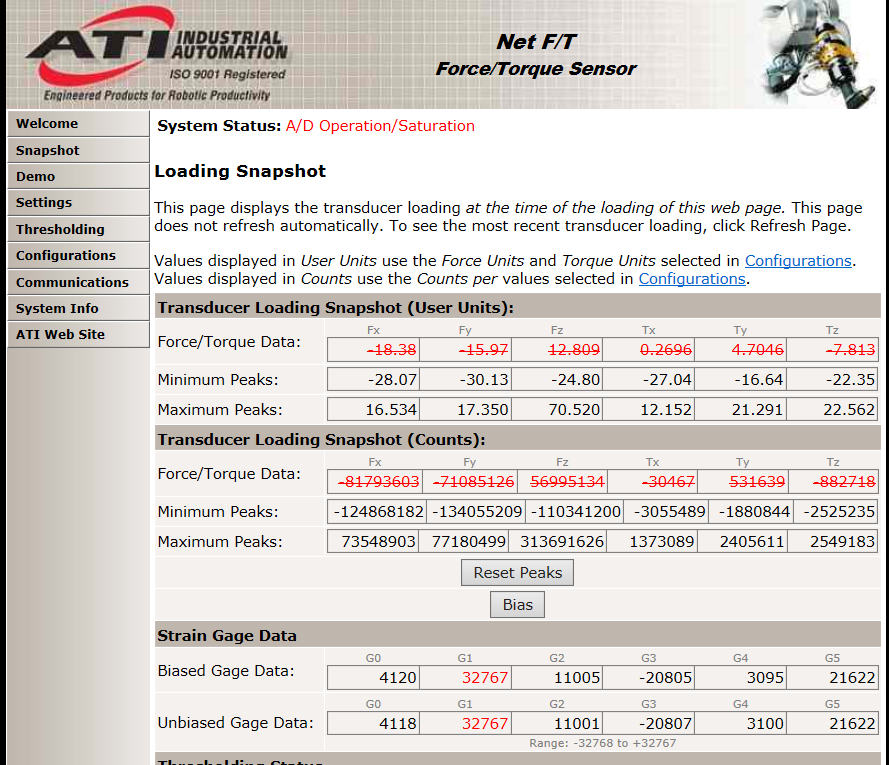

4.4.1 ゲージ値の意味は何ですか?

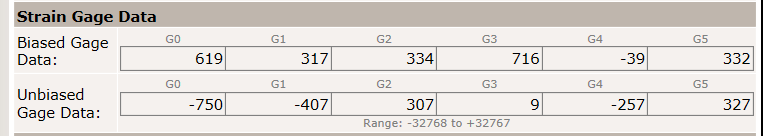

ゲージ出力と測定出力の間には 1 対 1 の相関関係はありません。ゲージ 0 は Fx と等しくなく、ゲージ 1 は Fy と等しくありません。計算が必要です。力またはトルクの測定値を計算するには、すべてのゲージ出力をキャリブレーション マトリックスで処理する必要があります。

センサをテーブルの上に置き、負荷をかけずにゲージをチェックして、FT システムの健全性を判断します。許容されるゲージ制限は通常、DAQ F/T の場合は ±1V 以内、NET F/T などの 16 ビット センサシステム出力の場合は ±4000 カウント以内です。ゲージ出力がこれらの制限内にほぼ収まっている場合、センサは健全です。下の図は、±4000 カウント制限内のバイアスされていないゲージ出力を持つ健全な NET F/T のゲージ値を示しています。

偏りのないゲージデータは±4000カウント以内の値を示します

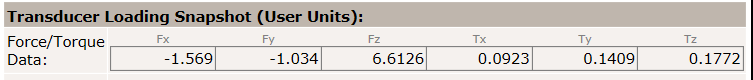

4.4.2 荷重がかかっていない状態で、力/トルクの初期値がゼロでないのはなぜですか?

F/T システムをテーブルの上に置いた状態で最初に電源を入れると、センサがゼロ以外の F/T 測定値を出力することがあります。これは、センサに特定のコマンドが与えられておらず、システムが未確定の状態にあるため、正常です。下の図は、ゲージも正常であることに基づいて、電源投入時にゼロ以外の F/T 測定値を示す正常なセンサを示しています。

また、力/トルク センサは、電源投入時に本質的にドリフトします。センサが温まって温度が均一になるまで、出力はドリフトします。センサが温まるまで 30 ~ 45 分待つ必要があります。ドリフトについては、FAQ セクション 3.3 を参照してください。

4.5 センサの精度や健全性を評価するにはどうすればよいですか?

開梱後にセンサをベンチテストするには:

ステップ 1 – マニュアルの指示に従って、センサとの基本的な通信を確立します。最も一般的なシステムでは、ATI が提供するデモ ソフトウェアを使用できます。

ステップ 2 – センサを平らな面に置き、MAP(マスター アダプター プレート) を下にして、段ボールやナイロンなどの絶縁材をセンサ TAP (ツール アダプター プレート) に置きます。注: センサ TAP に重量が直接適用されると、センサ出力にドリフトが見られる場合があります (ドリフトについては FAQ セクション 3.3 を参照してください)。

ステップ 3 – センサが定常温度になるまで、約 30 ~ 45 分間待ちます。

ステップ 4 – センサをバイアス/風袋引き/ゼロ調整します。

ステップ 5 – 絶縁体の上にフルスケール測定範囲の少なくとも 20% の既知の質量を置き、適用された既知の負荷と出力を比較します。測定の不確実性については FAQ セクション 2.2 を参照してください。

ステップ 6 – センサを再度バイアス/風袋引きします。すべての値がゼロになっていることに注意してください。

ステップ 7 – 既知の負荷を削除します。負荷が適用されてセンサにバイアスがかかったため、Fz が正の値を示していることに注意してください。

4.6 力とトルクの測定値が意味をなさないのはなぜですか?

デジタル システムを使用している場合は、ニュートンやポンドなどの単位ではなく、カウントで表示している可能性があります。FAQ セクション 4.4「力とトルクの値を指定した単位で取得するにはどうすればよいですか?」を参照してください。

すでに力とトルクの単位に変換されていて、値が依然として極端に高いか意味をなさないと思われる場合は、飽和、ゲージ範囲外、または力/トルク範囲外の状態にないことを確認してください。校正範囲を超えると、読み取り値は不正確になります。FAQ セクション 2.1 を参照してください。